Günümüzde plastik ve kauçuk ürünler baskındır. Bu ürünleri birkaç üretim yöntemi üretir. Ancak, sıkıştırma ve enjeksiyon kalıplama en popüler yöntemlerdir. Bazı insanlar sıkıştırma sürecini daha elverişli bulurken, diğerleri enjeksiyon kalıplamayı tercih eder. Bu tartışma beni sıkıştırma ile enjeksiyon kalıplama hakkında yazmaya yöneltti.

Bu iki kalıplama yöntemi birçok açıdan farklılık gösterir. Bir kauçuk veya plastik projesine başlamadan önce farkı bilmek çok önemlidir. Farklarından habersiz olanlardan mısınız? Endişelenmeyin! Bu kapsamlı rehber, bu yöntemler arasındaki önemli karşılaştırmaları ele alacaktır. Hadi başlayalım!

Sıkıştırma ve Enjeksiyon Kalıplamanın Genel Görünümü

Enjeksiyon ve sıkıştırma kalıplama, çeşitli kauçuk ve plastik ürünler yapmak için kullanılır. Sıkıştırma kalıplama yöntemi eski ve hassasiyet açısından risklidir. Ancak, enjeksiyon kalıplama yöntemi hızlı, modern ve hassastır. Toplu ürünleri hızlı bir şekilde üretmeye yardımcı olabilir.

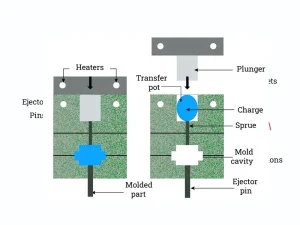

Bu iki üretim süreci birçok yönden farklılık gösterir. Örneğin, sıkıştırma kalıplamada malzemenin minik parçaları kalıp haznesine yerleştirilir. Bu haznede istenen şekilde bir boşluk bulunur. Basınç ve ısı uygulandığında, ham madde erir. Bu erimiş malzeme akar ve kalıbın boşluğunu doldurur.

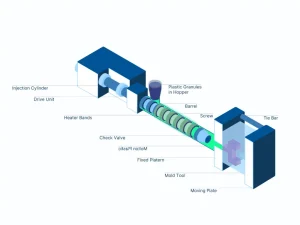

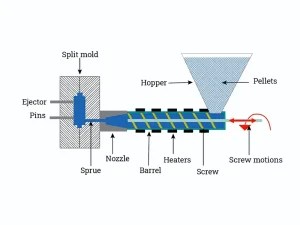

Bir süre sonra soğur ve kalıp boşluğunun şeklini alır. Sonunda, sert plastik veya Rubber ürünleri yapılır. Çeşitli uygulamalar için kullanılabilirler. Tersine, enjeksiyon kalıplama önceden eritilmiş malzeme kullanır. Plastik veya kauçuk malzeme, başlangıç aşamasında yüksek bir sıcaklıkta eritilir.

Daha sonra bu erimiş malzeme belirli boşluklara sahip bir kalıba enjekte edilir. Bir süre sonra, kürleme (soğutma) işlemi gerçekleşir ve nihai ürün elde edilir. Erimiş malzemeyi soğumadan önce kalıp boşluğuna koymak çok önemlidir.

Erimiş malzeme kalıp boşluğuna ulaşmadan önce soğursa işe yaramaz. Üretimde kullanılan kalıp özel ilgi gerektirir. Elde etmek istediğiniz ürüne benzer olmalıdır. Erimiş malzeme kalıbın şeklini almak için katılaşır. Yanlış kalıp kullanmak size yanlış ürün şekli verecektir.

Sıkıştırma ve Enjeksiyon Kalıplama Arasındaki Farklar

Genel bakış size her iki kalıplama yönteminin temel fikrini verdi. Ancak, herhangi bir yöntemi kullanmadan önce iki yöntem arasındaki farkı bilmek çok önemlidir. O halde, bu yöntemlerin ayrıntılı karşılaştırmalarına dalalım ve onları neyin birbirinden ayırdığına bakalım.

1- Proses Karmaşıklığı

Hem enjeksiyon hem de sıkıştırma kalıplama karmaşıklık açısından farklılık gösterir. Sıkıştırma kalıplama basit adımlar içerir. NASIL? Bu işlem toz halinde ölçülü miktarda plastik veya kauçuk gerektirir. Kalıp boşluğu bu tozu içerir ve bir hidrolik silindir basınç uygular.

Isı ve basınç nedeniyle toz erir ve kalıp boşluğunu doldurur. Soğuduğunda dayanıklı bir plastik veya kauçuk ürün oluşur. Öte yandan enjeksiyon kalıplama karmaşık bir işlemdir. Örneğin, ham maddelerin ön eritilmesi için yüksek bir sıcaklık gerekir.

Ürün kalıp boşluğuna ulaşmadan önce soğursa, düzensiz ve işe yaramaz hale gelir. Üretimde kullanılan kalıp özel ilgi gerektirir. Elde etmek istediğiniz ürüne benzer olmalıdır. Erimiş malzeme, kalıbın şeklini almak için katılaşır. Yanlış kalıbı kullanmak size yanlış ürün şekli verecektir.

2- Döngü Süresi ve Üretim Verimliliği

Döngü süresi, tam kalıplama prosedürünün aldığı süreyi belirtir. Enjeksiyon kalıplama işleminin döngü süresi, sıkıştırmaya kıyasla kısadır. Enjeksiyon makinesi, malzemeyi hızla eritir ve enjeksiyon ünitesi aracılığıyla kalıba enjekte eder. Ayrıca, çeşitli modern soğutma kanalları nedeniyle katılaştırma prosedürü de hızlıdır.

Malzeme enjekte edildikten sonraki tüm süreç birkaç dakika sürer. Daha kısa çevrim süresi nedeniyle üretim verimliliği de mükemmeldir. Çok sayıda ürünü hızla üretebilirsiniz. Öte yandan, sıkıştırma kalıplamanın çevrim süresi uzundur. Hammaddenin kalıp boşluğunda erimesi zaman alır.

Bunun nedeni kalıp haznesinde orta düzeyde ısı sağlanmasıdır. Ayrıca, katılaşma süreci de zaman alır. Genel olarak, sıkıştırma kalıplama işleminin tamamlanması birkaç saat sürer. Daha yavaş adımlar nedeniyle, bu sürecin üretim verimliliği de iyi değildir. Bu süreç büyük ölçekli ürünler üretemez.

3- Takım ve Kurulum Süresi

Sıkıştırma kalıplama, bir ısıtıcı ve presleme araçlarından oluşan basit makineler gerektirir. Tüm bu araçların çalıştırılması ve ayarlanması kolaydır. Ancak, takım kurulumunun bir dezavantajı, her döngüden sonra tüm kurulumu değiştirmeniz gerektiğidir. Kurulumdaki bu değişiklik her seferinde manuel olarak gerçekleşir. Takım kurulumu kolaydır, ancak tekrar nedeniyle zaman alıcıdır.

Öte yandan, enjeksiyon kalıplama karmaşık araçlar gerektirir. Örneğin, bir basınç giderici, bir enjeksiyon ünitesi ve çeşitli karmaşık kalıplara ihtiyaç duyar. Tüm bu araçların kurulumu zaman alır. Doğru bir şekilde kurulduktan sonra, bir döngüden sonra onları değiştirmenize gerek kalmaz. Bu kalıcı kurulum yalnızca zamanınızdan tasarruf sağlamakla kalmaz, aynı zamanda hassasiyeti de garanti eder.

4- Bakım ve Aşınma

Yukarıda da söylediğim gibi, sıkıştırma kalıplama yöntemi basit makineler gerektirir. Bu nedenle, aşınma olasılığı daha azdır ve bakımı kolaydır. Ayrıca, bu prosedürdeki kalıpların tasarımı basittir. Hidrolik silindirlerin basıncına dayanabilirler. Aksine, enjeksiyon kalıplama karmaşık bir prosedürdür.

Enjeksiyon üniteleri ve basınç gidericiler gibi standart araçlar gerektirir. Ayrıca, kalıpların karmaşık ve incelikli tasarımları da aşınmaya eğilimlidir. Kalıbın içinde yüksek oranda erimiş malzemenin enjeksiyonu da yapısını etkileyebilir. Genel olarak, enjeksiyon kalıplama süreci daha fazla bakım ve araç değişimi gerektirir.

5- Malzeme Uyumluluğu

Hem sıkıştırma hem de enjeksiyon kalıplama, malzeme uyumluluğu açısından farklılık gösterir. Sıkıştırma kalıplama prosedürü termoset plastiklerle daha uyumludur. Termoset plastiğin ne olduğunu biliyor musunuz? Bu plastikler kalıplamadan sonra o kadar sertleşir ki tekrar eritilemez veya kalıplanamaz.

Basitçe söylemek gerekirse, bunlar geri döndürülemez plastiklerdir. Bu nedenle, sıkıştırma kalıplama araç gövde parçalarının üretimi için uygundur. Tersine, enjeksiyon kalıplama işlemi birçok malzeme için çok yönlüdür. Bu işlem elastomerleri ve termoplastikleri kolayca işleyebilir. Termoplastik örnekleri arasında naylon ve polietilen bulunur.

Bu plastikler geri dönüşümlüdür ve tekrar tekrar kalıplanabilir. Bu nedenle, bu enjeksiyon kalıplama otomobillerin ve tıbbi cihazların hassas parçalarını üretir. Unutmayın, enjeksiyon kalıplama makineleri de çalışabilir termoset plastiklerle. Bu, bu üretim yönteminin çok tatmin edici olduğunu gösterir.

6- Çevresel Etki

Dürüst olmak gerekirse, her iki kalıplama prosedürü de bazı çevresel etkilere sahiptir. Ancak, bu etkilerin kapsamı her işlemde farklılık gösterir. Örneğin, enjeksiyon kalıplama enerji tüketen bir yöntemdir. Malzemeyi yüksek hassasiyet için eritmek ve soğutmak için daha fazla enerji tüketen araçlar gerekir.

Enjeksiyon kalıplama işleminin geri dönüştürülebilir ürünler ürettiğini biliyorsunuz. Bu ürünler birden fazla kez yeniden kullanılabilir ve bu da çevre dostu olduklarını gösterir. Öte yandan, sıkıştırma kalıplama basit bir makine kurulumu kullanır. Eritme ve soğutma için yüksek enerji tüketen araçlara ihtiyaç duymaz.

Bu nedenle, bu süreç genel olarak daha enerji verimlidir. Ayrıca enjeksiyon kalıplamadan daha az malzeme atığı üretir. Ancak, termoset ürünleri çevre dostu değildir. Geri dönüştürülemez veya yeniden kullanılamazlar, bu nedenle çevreyi kirletir ve canlılara zarar verirler.

7- Takım Maliyetleri

Yukarıda her iki kalıplama prosedürünün de çeşitli araçlar kullandığını belirttim. Sıkıştırma kalıplama basit tasarım ürünleri üretir. Bu nedenle basit ve ucuz araçlara ihtiyaç duyar. Bu yöntemde kullanılan makine de basittir ve sınırlı işlevselliğe sahiptir. Unutmayın, bu prosedürle karmaşık geometrik ürünler yapamazsınız.

Öte yandan, enjeksiyon kalıplama prosedürü belirli araçlar kullanır. Bu araçlar karmaşık ve modern plastik tasarım ürünleri üretmek için kullanılır. Dahası, bu ürünlerin hassasiyeti de ekstra araçlar gerektirir. Tüm bu faktörler bu prosedürün üretim maliyetini artırır. Bu enjeksiyon kalıplama sürecinin yüksek bir ilk kurulum maliyeti vardır.

Hızlı Özet: Enjeksiyon kalıplama sürecinin yüksek fiyatı 100% yatırıma değer. Bu yöntem karmaşık şekillere sahip ürünler üretebilir. Ancak, kauçuk veya Hammadde olarak plastikler. Her şeyden önce süper hızlıdır ve verimliliği artırır.

Sıkça Sorulan Sorular

Enjeksiyon kalıplama yönteminde hangi aşamalar yer alır?

Enjeksiyon kalıplama yöntemi üç temel adımda çalışır. İşte bunların listesi:

- Ölçülen hammaddenin eritilmesi

- Erimiş hammaddenin basınçla enjekte edilmesi

- Kalıbın içinde bulunan erimiş malzemenin soğutulması

Enjeksiyon kalıplamada hangi plastik kullanılır?

Enjeksiyon kalıplama, geri dönüşümü kolay olan termoplastik kullanır. Bu, bu malzemenin tekrar tekrar kullanılabileceği anlamına gelir. Bu nedenle, enjeksiyon kalıplama süreci çevre dostudur.

Basınç kalıplamanın amacı nedir?

Sıkıştırma kalıplama öncelikle ucuz ürünler üretmeyi hedefler. Bu üretim yöntemi 100% hassasiyetini garanti etmez. Ancak eski bir yöntemdir ve günümüzde daha az kullanılır.

Hangi yöntemi kullanmalıyım; sıkıştırma mı yoksa enjeksiyon kalıplama mı?

İhtiyaçlarınıza bağlıdır. Önceliğiniz hassasiyet ise, enjeksiyon kalıplama kullanmanızı şiddetle tavsiye ederim. Size karmaşık şekillere sahip ürünler verecektir. Ancak, sıkıştırma kalıplama, kısıtlı bütçesi olan biri için uygundur. Ancak, bu eski kalıplama yöntemi, ödün verilmiş kalite ve hassasiyet sağlayacaktır.

Çözüm

Kauçuk ve plastikler için iki temel kalıplama türü vardır: sıkıştırma ve enjeksiyon. Bu iki üretim prosedürü kalıp kullanır ve birçok yönden farklılık gösterir. Bu ayrıntılı makalede, her iki yöntemi de karşılaştırdım. Örneğin, sıkıştırma kalıplama ucuzdur ve basittir.

Ancak bu işlem sıkıştırma kalıplama yöntemi zaman alıcıdır ve daha az hassas ürünler üretir. Öte yandan, enjeksiyon kalıplama modern bir üretim sürecidir. Kauçuk ve plastikten oldukça karmaşık tasarımlar elde edebilirsiniz. Bu, geri dönüştürülebilir ürünler ürettiği için çevre dostudur.