De nos jours, les produits en plastique et en caoutchouc sont prédominants. Plusieurs méthodes de production permettent de fabriquer ces produits. Cependant, le moulage par compression et par injection sont les méthodes les plus populaires. Certaines personnes considèrent le processus de compression comme plus favorable, tandis que d'autres préfèrent le moulage par injection. Ce débat m'a conduit à écrire sur le moulage par compression par rapport au moulage par injection.

Ces deux méthodes de moulage diffèrent sur de nombreux points. Il est essentiel de connaître la différence avant de commencer un projet en caoutchouc ou en plastique. Faites-vous partie de ceux qui ne connaissent pas leurs différences ? Ne vous inquiétez pas ! Ce guide complet abordera les comparaisons importantes entre ces méthodes. Alors, commençons !

Présentation du moulage par compression et par injection

Le moulage par injection et par compression est utilisé pour fabriquer divers produits en caoutchouc et en plastique. La méthode de moulage par compression est ancienne et compromise en termes de précision. Cependant, la méthode de moulage par injection est rapide, moderne et précise. Elle peut aider à produire rapidement des produits en vrac.

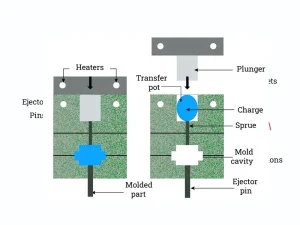

Ces deux procédés de fabrication diffèrent sur de nombreux points. Par exemple, dans le cas du moulage par compression, les minuscules pièces du matériau sont placées dans la chambre du moule. Cette chambre est dotée d'une cavité de la forme souhaitée. Sous l'effet de la pression et de la chaleur, la matière première fond. Cette matière fondue coule et remplit la cavité du moule.

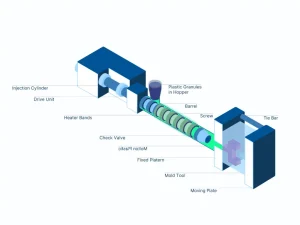

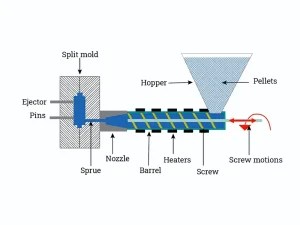

Après un certain temps, il refroidit et prend la forme de la cavité du moule. À la fin, le plastique rigide ou lles produits en caoutchouc sont fabriqués. Ils peuvent être utilisés pour diverses applications. À l'inverse, le moulage par injection utilise un matériau déjà fondu. Le matériau plastique ou en caoutchouc est fondu à haute température pendant la phase initiale.

Ensuite, le matériau fondu est injecté dans un moule doté de cavités spécifiques. Après un certain temps, le processus de durcissement (refroidissement) a lieu et le produit final est obtenu. Il est essentiel de placer le matériau fondu dans la cavité du moule avant qu'il ne refroidisse.

Il ne sert à rien que la matière fondue refroidisse avant d'atteindre la cavité du moule. Le moule utilisé dans la production nécessite une attention particulière. Il doit être similaire au produit que vous souhaitez obtenir. La matière fondue se solidifie pour adopter la forme du moule. L'utilisation d'un mauvais moule donnera une mauvaise forme de produit.

Différences entre le moulage par compression et par injection

L'aperçu vous a donné l'idée de base des deux méthodes de moulage. Cependant, il est essentiel de connaître la différence entre les deux méthodes avant d'utiliser une méthode. Plongeons-nous donc dans leur comparaison détaillée de ces méthodes et voyons ce qui les distingue.

1- Complexité du processus

Le moulage par injection et le moulage par compression varient en termes de complexité. Le moulage par compression implique des étapes simples. COMMENT ? Ce processus nécessite une quantité mesurée de plastique ou de caoutchouc sous forme de poudre. La cavité du moule contient cette poudre et un vérin hydraulique applique une pression.

Sous l'effet de la chaleur et de la pression, la poudre fond et remplit la cavité du moule. En refroidissant, un produit en plastique ou en caoutchouc durable se forme. Le moulage par injection est en revanche un processus complexe. Par exemple, une température élevée est nécessaire pour la préfusion des matières premières.

Le produit sera irrégulier et inutile s'il refroidit avant d'atteindre la cavité du moule. Le moule utilisé dans la production nécessite une attention particulière. Il doit être similaire au produit que vous souhaitez obtenir. La matière fondue se solidifie pour adopter la forme du moule. L'utilisation d'un mauvais moule donnera une mauvaise forme de produit.

2- Temps de cycle et efficacité de production

Le temps de cycle indique le temps nécessaire à la procédure de moulage complète. Le temps de cycle du processus de moulage par injection est court par rapport à celui de la compression. La machine d'injection fait fondre rapidement le matériau et l'injecte dans le moule via l'unité d'injection. De plus, le processus de solidification est également rapide grâce à divers canaux de refroidissement modernes.

L'ensemble du processus après l'injection du matériau prend quelques minutes. En raison du temps de cycle plus court, l'efficacité de la production est également excellente. Vous pouvez produire rapidement un grand nombre de produits. En revanche, le moulage par compression a un temps de cycle plus long. La matière première prend du temps à fondre dans la cavité du moule.

La raison est qu'une quantité modérée de chaleur est fournie dans la chambre du moule. De plus, le processus de solidification prend également du temps. Dans l'ensemble, le moulage par compression prend plusieurs heures. En raison des étapes plus lentes, l'efficacité de production de ce processus n'est pas non plus bonne. Ce processus ne permet pas de fabriquer des produits à grande échelle.

3- Outillage et temps de mise en place

Le moulage par compression nécessite un équipement simple composé d'un appareil de chauffage et d'outils de pressage. Tous ces outils sont faciles à utiliser et à régler. Cependant, l'un des inconvénients de la configuration de l'outillage est que vous devez modifier l'ensemble de la configuration après chaque cycle. Ce changement de configuration s'effectue manuellement à chaque fois. La configuration de l'outillage est simple, mais elle prend du temps en raison de la répétition.

En revanche, le moulage par injection nécessite des outils complexes. Il faut par exemple un réducteur de pression, une unité d'injection et divers moules complexes. Tous ces outils nécessitent du temps pour être mis en place. Une fois qu'ils sont correctement mis en place, vous n'avez pas besoin de les changer après un cycle. Cette configuration permanente vous fait non seulement gagner du temps, mais garantit également la précision.

4- Entretien et usure

Comme je l'ai dit plus haut, la méthode de moulage par compression nécessite des machines simples. Par conséquent, elle présente moins de risques d'usure et est facile à entretenir. De plus, la conception des moules dans cette procédure est simple. Ils peuvent résister à la pression des vérins hydrauliques. Au contraire, le moulage par injection est une procédure compliquée.

Il nécessite des outils standards tels que des unités d'injection et des réducteurs de pression. De plus, la conception complexe et complexe des moules est également sujette à l'usure. L'injection de matériau ayant fondu à un degré élevé dans le moule peut également affecter sa structure. Dans l'ensemble, le processus de moulage par injection nécessite davantage d'entretien et de remplacement d'outils.

5- Compatibilité des matériaux

Le moulage par compression et le moulage par injection varient en termes de compatibilité des matériaux. La procédure de moulage par compression est plus compatible avec les plastiques thermodurcissables. Savez-vous ce qu'est le plastique thermodurcissable ? Ces plastiques deviennent si durs après le moulage qu'ils ne peuvent plus être fondus ou moulés.

En termes simples, il s'agit de plastiques irréversibles. Le moulage par compression convient donc à la fabrication de pièces de carrosserie de véhicules. À l'inverse, le procédé de moulage par injection est polyvalent pour de nombreux matériaux. Ce procédé peut facilement traiter les élastomères et les thermoplastiques. Le nylon et le polyéthylène sont des exemples de thermoplastiques.

Ces plastiques sont réversibles et peuvent être moulés encore et encore. Ainsi, ce moulage par injection produit des pièces délicates pour automobiles et appareils médicaux. N'oubliez pas, les machines de moulage par injection peuvent également fonctionner avec des plastiques thermodurcissables. Ceci indique que cette méthode de production est très satisfaisante.

6- Impact environnemental

En toute honnêteté, les deux procédés de moulage ont des effets sur l'environnement. Cependant, l'ampleur de ces effets varie selon le procédé. Par exemple, le moulage par injection est une méthode qui consomme beaucoup d'énergie. Il faut des outils plus gourmands en énergie pour faire fondre et refroidir le matériau afin d'obtenir une haute précision.

Vous savez que le processus de moulage par injection produit des produits recyclables. Ces produits peuvent être réutilisés plusieurs fois, ce qui démontre leur respect de l'environnement. En revanche, le moulage par compression utilise une configuration de machines simple. Il ne nécessite pas d'outils à forte consommation d'énergie pour la fusion et le refroidissement.

Ce procédé est donc globalement plus économe en énergie. Il produit également moins de déchets que le moulage par injection. Cependant, ses produits thermodurcissables ne sont pas écologiques. Ils ne peuvent pas être recyclés ou réutilisés, ils polluent donc l'environnement et nuisent aux êtres vivants.

7- Coûts d'outillage

J'ai mentionné ci-dessus que les deux procédés de moulage utilisent différents outils. Le moulage par compression produit des produits de conception simple. Il nécessite donc des outils simples et peu coûteux. La machine utilisée dans cette méthode est également simple et a des fonctionnalités limitées. N'oubliez pas que vous ne pouvez pas fabriquer de produits géométriques complexes avec cette procédure.

D'un autre côté, le procédé de moulage par injection nécessite des outils particuliers. Ces outils sont utilisés pour produire des produits en plastique complexes et modernes. De plus, la précision de ces produits nécessite également des outils supplémentaires. Tous ces facteurs augmentent le coût de production de ce procédé. Ce procédé de moulage par injection a un coût de mise en place initial élevé.

Coup d'œil rapide : Le prix élevé du procédé de moulage par injection 100% vaut l'investissement. Cette méthode permet de produire des produits aux formes complexes. Cependant, elle est très précise, que vous utilisiez du caoutchouc ou les plastiques comme matières premières. Surtout, il est ultra rapide et améliore la productivité.

Questions fréquemment posées

Quelles sont les étapes de la méthode de moulage par injection ?

La méthode de moulage par injection fonctionne en trois étapes de base. Voici leur liste :

- Fusion de la matière première mesurée

- Injection de la matière première fondue sous pression

- Refroidissement de la matière fondue présente à l'intérieur du moule

Quel plastique est utilisé dans le moulage par injection ?

Le moulage par injection utilise du thermoplastique, qui est facile à recycler. Cela signifie que ce matériau peut être réutilisé à plusieurs reprises. Par conséquent, le processus de moulage par injection est respectueux de l'environnement.

Quel est le but du moulage par compression ?

Le moulage par compression vise principalement à produire des produits peu coûteux. Cette méthode de production ne garantit pas la précision 100%. Cependant, il s'agit d'une méthode ancienne et moins utilisée de nos jours.

Quelle méthode dois-je utiliser, le moulage par compression ou par injection ?

Cela dépend de vos besoins. Si la précision est votre priorité, je vous recommande vivement d'utiliser le moulage par injection. Il vous permettra d'obtenir des produits aux formes complexes. Cependant, le moulage par compression convient à une personne ayant un budget serré. Cependant, cette ancienne méthode de moulage donnera une qualité et une précision compromises.

Conclusion

Il existe deux types de moulage de base pour le caoutchouc et les plastiques : la compression et l'injection. Ces deux procédés de production utilisent des moules et diffèrent de nombreuses manières. Dans cet article détaillé, j'ai comparé les deux méthodes. Par exemple, le moulage par compression est peu coûteux et simple.

Cependant, ce procédé de moulage par compression prend du temps et produit des produits moins précis. En revanche, le moulage par injection est un procédé de production moderne. Il permet d'obtenir des modèles très complexes en caoutchouc et en plastique. Il est respectueux de l'environnement car il permet de produire des produits recyclables.