L'industrie manufacturière a évolué. Différentes méthodes de fabrication sont utilisées pour obtenir le produit souhaité avec la forme idéale. Le moulage par injection est l'une d'entre elles et est très populaire car il offre une excellente répétabilité. Cependant, la question de savoir ce qu'est le moulage par injection est parfois confuse.

Je sais que ce processus est complexe. Vous devez suivre de nombreuses étapes pour obtenir le produit final. Toutefois, si vous avez quelques connaissances de base, le processus devient simple. Si vous souhaitez comprendre le moulage par injection en détail, vous avez de la chance. Je vais me plonger dans les détails et explorer tout ce qui a trait à ce processus de fabrication. Alors, c'est parti !

Aperçu du moulage par injection

Le moulage par injection est une méthode de fabrication permettant de produire des pièces de forme complexe. Cette méthode utilise des moules et de la matière en fusion. Les fabricants remplissent le moule de matière fondue, puis la solidifient. Après séchage, le fabricant utilise un procédé d'éjection et retire la pièce du moule.

En général, le plastique est le principal matériau utilisé dans le moulage par injection. Le processus commence par la création d'un moule de forme spécifique. Ce moule consiste en une cavité qui ressemble à un dessin particulier. Le matériau est chauffé et fond. La matière en fusion est injectée dans le moule.

Une fois que le matériau fondu a séché, il adopte la forme du moule. Le fabricant obtient ainsi la forme souhaitée pour le produit. Ce processus de fabrication n'est pas nouveau. John Wesley Hyatt a été le premier à travailler sur le moulage par injection en 1872. Au fil des ans, le processus a subi différents changements et évolutions.

Dans le passé, le travail humain était utilisé pour réaliser toutes les étapes de cette méthode. Cependant, les choses ont changé aujourd'hui. Différentes machines de moulage par injection sont disponibles. Certaines sont hydrauliques, d'autres électriques. Leur utilisation a rendu ce processus très rapide et efficace. Cette méthode offre une excellente répétabilité.

Vous pouvez fabriquer des milliers de pièces de formes identiques en un rien de temps. Une chose que j'ai remarquée est que cette méthode dépend des paramètres appropriés. Il s'agit notamment de la pression optimale, de la température, de l'humidité, etc. Tout paramètre ne se situant pas dans une fourchette appropriée peut affecter le résultat final. Toutefois, la précision de cette méthode la rend unique.

Comment fonctionne le moulage par injection ?

J'ai donné un bref aperçu de cette méthode de moulage par injection. Cependant, ce n'est pas aussi simple qu'il n'y paraît. Ce processus comporte de nombreuses étapes avant d'aboutir au produit final. Chaque étape est cruciale pour obtenir un résultat parfait. Une petite erreur dans l'une ou l'autre de ces étapes se traduira par un produit final de qualité médiocre. Dans la section ci-dessous, j'expliquerai chaque étape du moulage par injection.

1- Sélection du matériel

Le choix du bon matériau pour le processus de moulage par injection est primordial. Le bon matériau peut vous aider à fabriquer des pièces solides. Si le matériau initial est fragile, vous obtiendrez des pièces de qualité médiocre. Il existe une grande variété de matériaux pour le moulage. Les matériaux les plus courants sont le caoutchouc, les métaux, les plastiques, etc.

Toutefois, le plastique est le matériau le plus couramment utilisé par les fabricants. La raison en est qu'il ne se détériore pas lorsqu'il est soumis au processus de moulage. De plus, sa solidification est également facile et rapide, ce qui rend le processus rapide. Surtout, il offre une durabilité optimale à un prix abordable.

Comme vous le savez, il existe de nombreuses variétés de matières plastiques. On peut citer le polyéthylène, le polypropylène, le polystyrène et le nylon. Tous ces sous-types de plastique varient en termes de caractéristiques et de prix. Vous devez opter pour celui qui correspond aux exigences de votre produit. Vous pouvez également utiliser du métal, mais cela rendrait le processus plus coûteux.

2- Conception de moules

Imaginez que vous ayez besoin d'une pièce au design spécifique. Vous devez fabriquer et concevoir un moule similaire à la pièce dont vous avez besoin. N'oubliez pas que si le moule est mal conçu, vous obtiendrez un produit dont la forme ne sera pas la bonne. La taille et les dimensions dépendent également du moule.

Un moule est une forme creuse avec une cavité. Vous le remplissez de matériau en fusion. Une fois que le matériau fondu se solidifie, il adopte la forme du moule. Un moule convient à une forme spécifique de pièce ou de composant. Le moule est généralement doté d'un trou ou d'une ouverture appelé carotte de coulée. C'est par cette minuscule ouverture que l'on injecte le matériau fondu dans le moule.

La question se pose : Comment puis-je fabriquer un moule spécifique similaire à la pièce que je souhaite obtenir ? Il existe différentes manières de fabriquer des moules. Les concepteurs commencent par concevoir et créer des prototypes de moules à l'aide d'un logiciel. Cette conception est identique à la forme requise de la pièce demandée. Les fabricants fabriquent ensuite le moule conformément à la conception.

Note rapide : La création du moule est l'une des étapes les plus difficiles de cette méthode d'injection. Elle est coûteuse et prend plus de temps, ce qui ralentit le processus. En outre, les fabricants travaillent avec soin sur les moules. De petites erreurs peuvent entraîner des revers considérables. Le bon moule fait le jeu ; s'il est mal choisi, c'est la fin du jeu.

3- Injection du matériau dans le moule

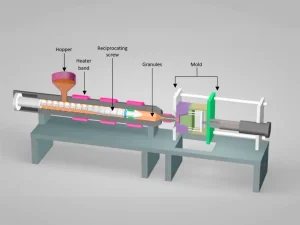

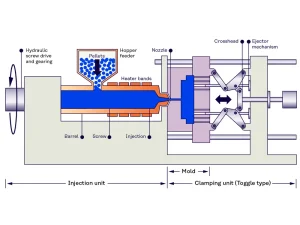

Les fabricants utilisent des machines de moulage par injection pour réaliser cette étape. La matière première, telle que des morceaux ou des granulés de plastique, est introduite dans la trémie de la machine. La trémie est une petite section du moule d'injection qui stocke la matière première. Cette matière première subit un chauffage extrême dans le tonneau.

La partie Barrel de la machine fournit une chaleur extrême et fait fondre la matière première. Dans cette chambre, la pression et la température sont maintenues à des niveaux spécifiques. Dans le tonneau, les plastiques deviennent des métaux et fondent. Le matériau fondu est ensuite introduit dans le moule. Mais ce processus s'effectue à très haute pression.

La machine d'injection se compose d'une unité d'injection. Cette unité injecte les matières plastiques fondues dans le moule par l'ouverture de la carotte. La machine continue d'injecter les matières plastiques fondues dans le moule jusqu'à ce qu'il soit rempli. N'oubliez pas qu'il existe différentes machines d'injection. Elles varient toutes dans leur façon d'injecter les matières plastiques fondues dans le moule.

Note rapide : Les machines sont très spécifiques et fonctionnent avec des matières premières spécifiques. Par exemple, les machine de moulage par injection de caoutchouc utilise le caoutchouc comme matière première. Inversement, machines de moulage en plastique travailler avec des matières plastiques en tant que matières premières. On ne peut pas donner des matières plastiques à une machine à mouler le caoutchouc. Il en va de même pour l'inverse.

4- Solidification et refroidissement

Une fois le moule rempli de plastique fondu, le processus de solidification commence. Au cours de cette étape, les matières plastiques fondues sont refroidies à une température contrôlée. Il devient alors sec et solide. Pendant la solidification, le plastique adopte la forme du moule.

Ainsi, quelle que soit la forme du moule, le plastique solide prendra cette forme. Supposons que le moule soit un bloc de forme carrée ; le plastique fondu se solidifie et devient un bloc de forme carrée. Les fabricants maintiennent une température basse pendant le processus de solidification.

5- Processus d'éjection

Il s'agit de la dernière étape de la méthode de production du moulage par injection. Pendant le processus, le moule reste sur l'unité de fermeture de la machine d'injection. Ce moule se compose de deux moitiés. L'unité de fermeture relâche la pression du moule, ce qui entraîne la séparation des deux moitiés.

Le fabricant place une goupille au fond du moule. Cette goupille, également appelée éjecteur, joue un rôle crucial dans l'éjection du matériau (produit façonné). La goupille est fixée à la plaque située sous le matériau au fond du moule. Au moment de l'éjection, le fabricant tire la goupille d'éjection vers le haut.

La plaque présente au fond sort, amenant le produit hors du moule. Il faut garder à l'esprit que cette plaque supporte la matière en fusion. La matière en fusion devient solide grâce à la solidification. La plaque sert de base au produit moulé. En tirant la plaque à travers la goupille, le produit moulé sort du moule.

Ce produit ou cette pièce moulée est prêt(e) à être utilisé(e). Une étape cruciale consiste à maintenir une pression adéquate tout au long du processus. Une pression et une température inadéquates peuvent entraîner la formation de bulles d'air ou un remplissage incomplet des moules. Chaque étape nécessite une température spécifique. Il est également nécessaire de surveiller activement d'autres facteurs, tels que l'humidité.

Matériaux utilisés dans le moulage par injection

Comme je l'ai dit, différents matériaux sont utilisés dans les méthodes de moulage par injection. Le choix du matériau dépend des besoins du fabricant. S'il souhaite un matériau dur, les plastiques thermodurcissables seront une option appropriée. Chaque matériau possède ses propres propriétés.

Certains fabricants l'utilisent comme matériau. La raison principale est qu'ils cherchent à fabriquer des pièces très robustes. Toutefois, l'utilisation du métal n'est pas une solution rentable. La fusion du métal nécessite une température élevée, et il est coûteux de l'atteindre. Les fûts ont besoin d'une plus grande puissance de la part des machines pour générer plus de chaleur.

Le matériau le plus couramment utilisé dans ce processus est le plastique. Il est intéressant de noter que les plastiques ont de nombreux sous-types. Chacun de ces sous-types possède des propriétés uniques. Voici une liste de certains plastiques utilisés dans la méthode de moulage par injection :

- Élastomères

- Thermoplastiques

- Plastiques thermodurcissables :

- Polytétrafluoroéthylène (PTFE)

- Plastiques renforcés de fibres de carbone (PRFC)

Parmi toutes ces variétés, les thermoplastiques sont les plus courants. Les fabricants préfèrent utiliser ce plastique en raison de sa résistance aux températures élevées. De plus, il est peu coûteux et ne se dégrade pas au démoulage. Les plastiques thermodurcissables ne conviennent que lorsque les fabricants ont besoin de produits d'une excellente dureté.

Le moulage par injection est-il écologique et bon marché ?

Oui, le moulage par injection est 100% respectueux de l'environnement. Il ne produit pas de déchets ou de gaz nocifs. En fait, l'ensemble du processus de fabrication utilise des matériaux recyclables. Les déchets produits par cette méthode peuvent également être réutilisés.

De nombreux fabricants modernes préfèrent cette méthode de fabrication. Elle ne pollue pas l'environnement. De plus, l'utilisation de matériaux recyclables la rend compatible avec l'environnement et les fabricants. Voici trois aspects principaux qui soulignent son caractère écologique.

- Utiliser des plastiques recyclables

- Ne produit pas de pollution ni de gaz nocifs

- Les machines de moulage par injection consomment très peu d'énergie

Ce que j'aime dans les machines de moulage par injection, c'est qu'elles ne font pas beaucoup de bruit. Le processus ne contribue donc pas de manière significative à la pollution sonore. En outre, les matériaux de départ en plastique sont abordables. Tout le monde peut les acheter et fabriquer un moule dans le cadre d'un projet de bricolage. Toutefois, ces machines de moulage par injection sont coûteuses, ce qui constitue un inconvénient.

Conclusion

En effet, la méthode de moulage par injection est excellente et les fabricants l'adorent. Elle ne produit aucune pollution et offre une excellente répétabilité et précision. Vous pouvez fabriquer autant de produits que vous le souhaitez. Il suffit de créer un moule d'un modèle spécifique. Il ne vous reste plus qu'à utiliser la machine et à fabriquer de nouveaux produits identiques.

Différentes machines de moulage par injection rendent le processus très rapide et efficace. Toutefois, ces machines sont haut de gamme et très coûteuses, ce qui constitue un inconvénient. Dans ce guide, j'ai expliqué le fonctionnement des méthodes d'injection en quelques étapes simples. J'espère que ce guide apportera une valeur ajoutée aux processus de fabrication.