La industria manufacturera ha evolucionado. Se emplean distintos métodos de fabricación para obtener el producto deseado con la forma ideal. El moldeo por inyección es uno de ellos y es muy popular porque ofrece una excelente repetibilidad. Sin embargo, algunas personas se confunden con la pregunta: ¿qué es el moldeo por inyección?

Sé que este proceso es complejo. Hay que seguir varios pasos para obtener el producto final. Sin embargo, si se tienen unos conocimientos básicos, el proceso resulta sencillo. Si está dispuesto a comprender en detalle el moldeo por inyección, está de suerte. Voy a profundizar y explorar todo lo relacionado con este proceso de fabricación. Así que, ¡empecemos!

Visión general del moldeo por inyección

El moldeo por inyección es un método de fabricación para producir piezas con una forma compleja. Este método utiliza moldes y material fundido. Los fabricantes llenan el molde con material fundido y luego lo solidifican. Una vez que se seca, el fabricante utiliza un proceso de expulsión y saca la pieza del molde.

En general, los plásticos son el principal material utilizado en el moldeo por inyección. El proceso comienza con la creación de un molde con una forma específica. Este molde consiste en una cavidad que se asemeja a un diseño concreto. El material se calienta y se funde. El material fundido se inyecta en el molde.

Una vez que el material fundido se seca, adopta la forma del molde. Como resultado, el fabricante obtiene la forma deseada del producto. Este proceso de fabricación no es nuevo. John Wesley Hyatt fue el primero en trabajar en el moldeo por inyección en 1872. A lo largo de los años, el proceso sufrió diferentes cambios y evoluciones.

En el pasado, se utilizaba mano de obra humana para completar todos los pasos de este método. Sin embargo, ahora las cosas han cambiado. Existen diferentes máquinas de moldeo por inyección. Algunas son hidráulicas y otras eléctricas. Su facilidad de uso ha hecho que este proceso sea muy rápido y eficaz. Este método ofrece una excelente repetibilidad.

Puedes hacer miles de piezas con formas idénticas en muy poco tiempo. Una cosa que he observado es que este método depende de los parámetros adecuados. Entre ellos, la presión, la temperatura y la humedad óptimas. Cualquier parámetro que no esté dentro de un rango adecuado puede afectar al resultado final. Sin embargo, su precisión hace que destaque.

¿Cómo funciona el moldeo por inyección?

He dado una breve visión general de este método de inyección de moldeo. Sin embargo, no es tan sencillo como parece. Este proceso implica múltiples pasos antes de dar el producto final. Cada paso es crucial para obtener un resultado perfecto. Un pequeño error en cualquiera de los pasos dará como resultado un producto final de baja calidad. En la sección siguiente, explicaré cada paso del moldeo por inyección.\

1- Selección del material

La selección del material adecuado para el proceso de moldeo por inyección es primordial. El material adecuado puede ayudarle a fabricar piezas resistentes. Si el material inicial es frágil, obtendrá piezas de baja calidad. Hay una gran variedad de materiales disponibles para el moldeo. Los materiales más populares son el caucho, los metales, los plásticos, etc.

Sin embargo, el plástico es el material más utilizado por los fabricantes. La razón es que no se deteriora al someterse al proceso de moldeo. Además, su solidificación también es fácil y rápida, lo que agiliza el proceso. Sobre todo, ofrece una durabilidad óptima a un precio asequible.

Como ya sabe, existen muchas variedades de plásticos. Algunos ejemplos son el polietileno, el polipropileno, el poliestireno y el nailon. Todos estos subtipos de plásticos varían en cuanto a sus características y precios. Debe optar por uno que se ajuste a los requisitos de su producto. También puede utilizar metal, pero encarecería el proceso.

2- Diseño de moldes

Imagine que necesita una pieza con un diseño específico. Debe fabricar y diseñar un molde similar a la pieza que necesita. Recuerde que si el molde es incorrecto, obtendrá un producto con la forma equivocada. Incluso el tamaño y las dimensiones también dependen del molde.

Un molde es una forma hueca con una cavidad. Se rellena con material fundido. Una vez que el material fundido se solidifica, adopta la forma del molde. Un molde es adecuado para una forma específica de pieza o componente. El molde suele tener un orificio o abertura llamado bebedero. Esta pequeña abertura es por donde se inyecta el material fundido en el molde.

Surge la pregunta: ¿Cómo puedo hacer un molde específico similar a la pieza que necesito? Hay distintas formas de fabricar moldes. En primer lugar, los diseñadores diseñan y crean prototipos de moldes utilizando software. Este diseño es idéntico a la forma requerida de la pieza deseada. A continuación, los fabricantes fabrican el molde según el diseño.

Nota rápida: La creación del molde es uno de los pasos más complicados de este método de inyección. Es caro y lleva más tiempo, lo que ralentiza el proceso. Además, los fabricantes trabajan los moldes con mucho cuidado. Los pequeños errores pueden provocar grandes contratiempos. El molde correcto hace el juego; si se equivoca, se acabó el juego.

3- Inyección del material en el molde

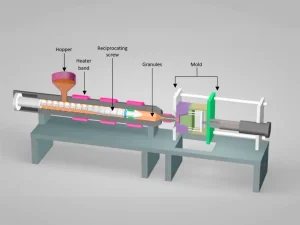

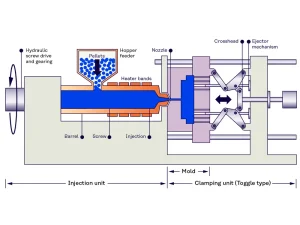

Los fabricantes utilizan máquinas de moldeo por inyección para completar este paso. La materia prima, como trozos o gránulos de plástico, se introduce en la tolva de la máquina. Una tolva es una pequeña sección del molde de inyección que almacena la materia prima. Esta materia prima se somete a un calentamiento extremo en el barril.

La parte del barril de la máquina proporciona calor extremo y funde la materia prima. En esta cámara, tanto la presión como la temperatura se mantienen a niveles específicos. En el barril, los plásticos se convierten en metales y se funden. A continuación, el material fundido pasa al molde. Pero este proceso se realiza a una presión muy alta.

La máquina de inyección consta de una unidad de inyección. Esta unidad inyecta los plásticos fundidos en el molde utilizando la abertura del bebedero. La máquina sigue inyectando los plásticos fundidos en el molde hasta que se llena. Tenga en cuenta que existen diferentes máquinas de inyección. Todas ellas varían en la forma de inyectar los plásticos fundidos en el molde.

Nota rápida: Las máquinas son muy específicas a la hora de trabajar con materias primas concretas. Por ejemplo, las máquina de moldeo por inyección de caucho utiliza caucho como materia prima. A la inversa, máquinas de moldeo de plástico trabajar con plásticos como materia prima. No se pueden dar plásticos a una máquina de moldear caucho. Lo mismo ocurre a la inversa.

4- Solidificación y enfriamiento

Una vez que el molde está lleno de plásticos fundidos, comienza el proceso de solidificación. En este paso, los plásticos fundidos se enfrían a una temperatura controlada. Como resultado, se vuelve seco y sólido. Durante la solidificación, el plástico adopta la forma del molde.

Por tanto, sea cual sea la forma del molde, el plástico sólido adquirirá esa forma. Supongamos que el molde es un bloque de forma cuadrada; los plásticos fundidos se solidifican y se convierten en un bloque de forma cuadrada. Los fabricantes mantienen la temperatura baja durante el proceso de solidificación.

5- Proceso de expulsión

Esta es la última etapa del método de producción del moldeo por inyección. Durante el proceso, el molde permanece en la unidad de sujeción de la máquina de inyección. Este molde consta de dos mitades. La unidad de cierre libera la presión del molde, haciendo que las dos mitades se separen.

El fabricante mantiene un pasador en la parte inferior del molde. Este pasador, también conocido como expulsor, desempeña un papel crucial en la expulsión del material (producto moldeado). El pasador se fija a la placa situada debajo del material en la parte inferior del molde. En el momento de la expulsión, el fabricante tira del pasador eyector hacia arriba.

La placa presente en la parte inferior sale, haciendo salir el producto del molde. Hay que tener en cuenta que esta placa soporta el material fundido. El material fundido se convierte en sólido debido a la solidificación. La placa ofrece una base para este producto moldeado. Al tirar de la placa a través del pasador, el producto moldeado sale del molde.

Este producto o pieza moldeado está listo para su uso. Un paso crucial es mantener la presión adecuada durante todo el proceso. Una presión y temperatura inadecuadas pueden provocar la formación de burbujas de aire o el llenado incompleto de los moldes. Cada paso requiere una temperatura específica. También es necesario vigilar otros factores, como la humedad.

Materiales utilizados en el moldeo por inyección

Como ya he dicho, en los métodos de moldeo por inyección se utilizan diversos materiales. La selección del material depende de las necesidades del fabricante. Si quiere un material con dureza, los plásticos termoestables serán una opción adecuada. Cada material tiene sus propiedades únicas.

Algunos fabricantes lo utilizan como material. La razón principal es que pretenden fabricar piezas muy robustas. Sin embargo, utilizar metal no es una solución rentable. Fundir metal requiere una temperatura elevada, y conseguirla es costoso. Los barriles necesitan más potencia de las máquinas para generar más calor.

El material más utilizado en este proceso son los plásticos. Curiosamente, los plásticos tienen muchos subtipos. Cada uno de esos subtipos tiene sus propiedades únicas. Aquí está la lista de algunos plásticos utilizados en el método de moldeo por inyección:

- Elastómeros

- Termoplásticos

- Plásticos termoestables:

- Politetrafluoroetileno (PTFE)

- Plásticos reforzados con fibra de carbono (CFRP)

Entre todas estas variedades, los termoplásticos son los más comunes. Los fabricantes prefieren utilizar este plástico por su resistencia a las altas temperaturas. Además, es barato y no se degrada al salir del molde. Los plásticos termoestables sólo son adecuados cuando los fabricantes necesitan productos con una dureza excelente.

¿Es el moldeo por inyección ecológico y barato?

Sí, el moldeo por inyección es 100% respetuoso con el medio ambiente. No produce residuos ni gases nocivos. De hecho, todo el proceso de fabricación utiliza material reciclable. Los residuos producidos con este método también pueden reutilizarse.

Muchos fabricantes modernos prefieren este método de fabricación. No produce contaminación ambiental. Además, el uso de material reciclable lo hace adecuado tanto para el medio ambiente como para los fabricantes. He aquí tres aspectos principales que subrayan su respeto por el medio ambiente.

- Utilizar plásticos reciclables

- No produce contaminación ni gases nocivos

- Las máquinas de moldeo por inyección consumen muy poca energía

Lo que me gusta de las máquinas de moldeo por inyección es que no hacen mucho ruido. Por tanto, el proceso no contribuye significativamente a la contaminación acústica. Además, los materiales plásticos de partida son asequibles. Todo el mundo puede comprarlo y hacer un molde como proyecto de bricolaje. Sin embargo, estas máquinas de moldeo por inyección son caras, lo que supone un inconveniente.

Conclusión

En efecto, el método de moldeo por inyección es excelente, y a los fabricantes les encanta. No produce contaminación y ofrece una repetibilidad y precisión excelentes. Se pueden fabricar tantos productos como se desee. Todo lo que tiene que hacer es crear un molde de un diseño específico. A continuación, utilice la máquina y siga fabricando nuevos productos idénticos.

Diferentes máquinas de moldeo por inyección hacen que el proceso sea muy rápido y eficaz. Sin embargo, esas máquinas son de primera calidad y muy costosas, lo que supone un inconveniente. En esta guía, he explicado el funcionamiento de los métodos de inyección en sencillos pasos. Esperemos que esta guía añada valor a los procesos de fabricación.